Рисовать платы маркером, это конечно здорово, но компьютер давно уже вошел в радиолюбительскую жизнь, и вполне логично изготавливать платы с его помощью.

Программ для этой задачи великое множество: самые простые только и могут, что рисовать дорожки, программы сложнее являются целыми комплексами, и способны вести проект от схемы до многослойной платы.

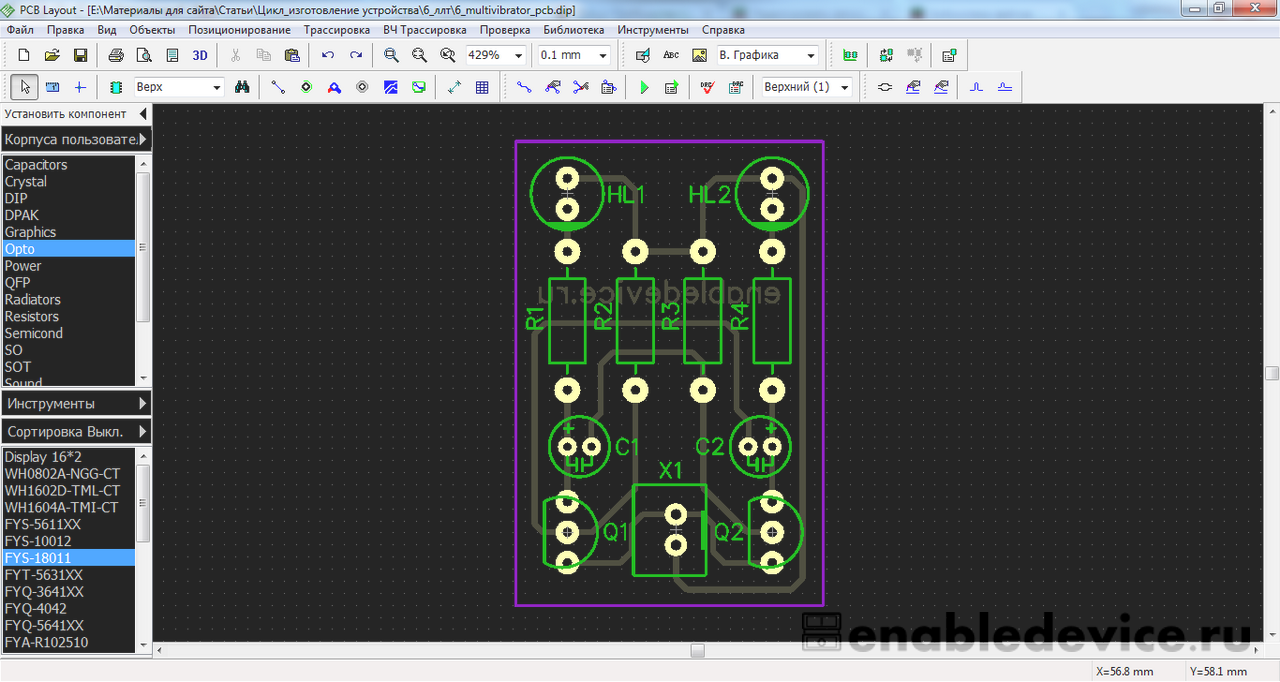

Лично я пользуюсь DipTrace - при своем дружественном интерфейсе бесплатная версия позволяет создать устройство от схемы до платы. В бесплатной версии ограничение только на 2 слоя и 300 выводов. Более того, существует официальная лицензия для некоммерческого использования (4 слоя и 1000 выводов), что невероятно круто. Русский язык так же имеется - инструкция здесь.

| User name: | Для некоммерческого использования |

| Reg. key: | H2W2-6K9A-PS2F-H3L5-SSW1 |

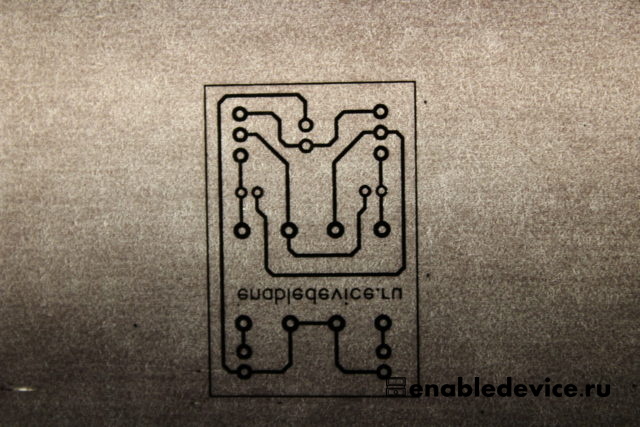

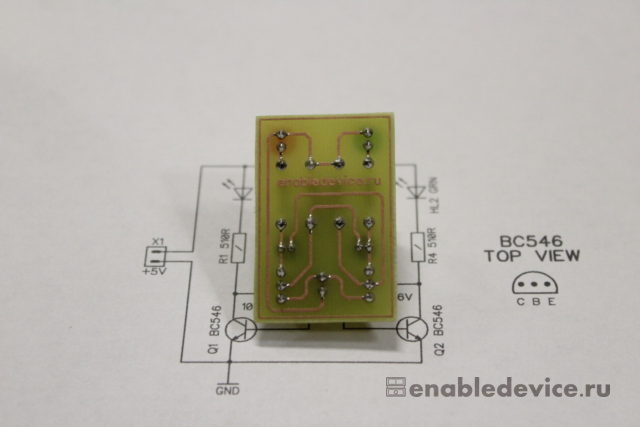

Подробнее об этом инструменте мы поговорим в отдельной статье, а пока вот так выглядит наша трассированная плата.

Осталось перенести дорожки с экрана на текстолит. Думаю, сейчас уже сложно узнать, кому первому пришло в голову использовать для этого лазерный принтер, но то что этот способ стал самым популярным среди радиолюбителей - несомненный факт.

Суть тут вот в чем: одно из свойств тонера лазерного принтера - легкоплавкость (собственно, благодаря этому он плавится и впрессовывается в структуру бумаги). А значит нужно всего лишь распечатать дорожки платы, приложить распечатку тонером к меди и прогладить обычным утюгом. Вроде все просто, но как это обычно бывает, дьявол кроется в деталях.

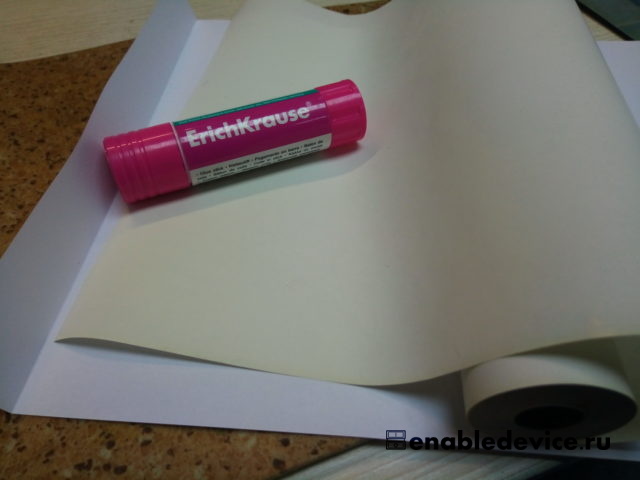

И задача первая - подобрать для печати такой материал, поверхность которого с одной стороны довольно крепко бы держала тонер, но с другой стороны - при нагреве легко расставалась с распечатанным, позволяя перевести изображение на поверхность меди. Обычная бумага для этой задачи подходит хуже всего, ее волокна очень хорошо держат тонер.

Вообще за все время существования этого метода что только не использовали в качестве материала: бумагу от глянцевых журналов, фотобумагу разной плотности, подложку от самоклеящейся пленки, пищевую фольгу, прозрачную пленку для печати и еще огромную кучу всего. Дело еще осложняется тем, что принтеры разные, как и тонер, используемый в них. И по-этому, универсальный совет по выбору материала дать очень сложно.

Лично я в свое время перепробовал практически все: что-то подходило лучше, на чем-то не выходило вовсе, но в итоге в тот период изготовления плат утюгом я остановился на обычной факсовой бумаге. Дешевый и доступный материал (по крайней мере, на тот момент) с гладкой поверхностью, дающий очень пристойные результаты. При его помощи и сделаем сегодня нашу плату.

Задача вторая - оборудование для печати. В результате экспериментов вполне логичным оказалось, что наиболее качественным выходит результат на принтерах прошлого поколения с оригинальными картриджами. По оригинальным расходникам вопросов обычно не возникает, но вот почему прежние принтеры справляются с задачей лучше? Да просто в тех моделях никто особо не заботился об экономии тонера, и он щедро сыпался на полигоны печати. Сейчас же, если приглядеться, сплошная заливка выглядит как мелкая сетка. Это здорово экономит тонер при печати документов, но очень вредит нашей задаче.

Впрочем, при должной сноровке препятствий нет. Например, эта плата была распечатана на офисном принтере, картридж которого пережил невероятное количество перезаправок и моральных потрясений.

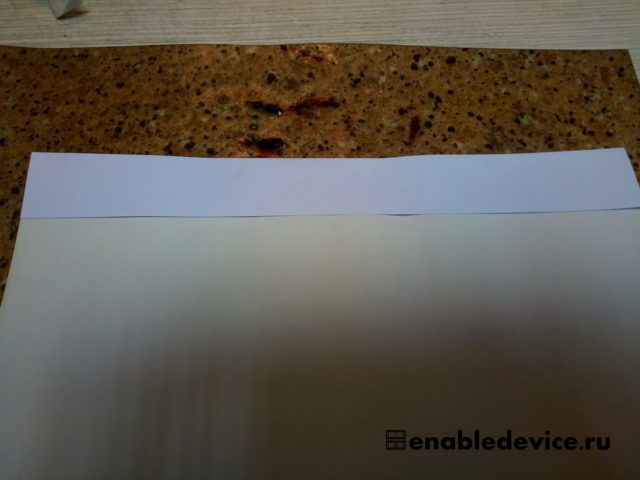

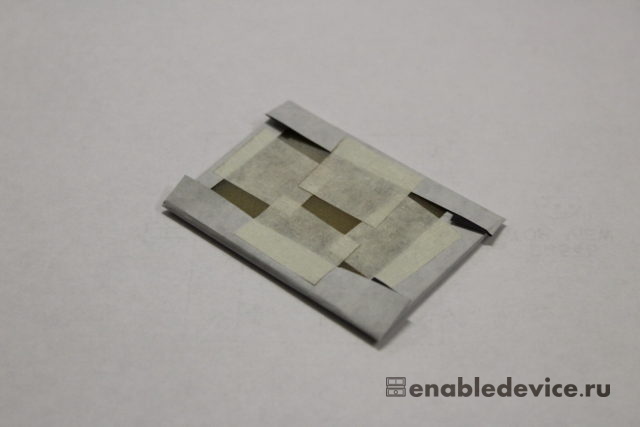

У факсовой бумаги все же есть один минус - она тонкая, и не годится для прямой печати. Вполне годный вариант для решения данной проблемы - закрепить ее на листе обычной бумаги, загнув ее верхний край, и вклеив ее в образовавшийся карман.

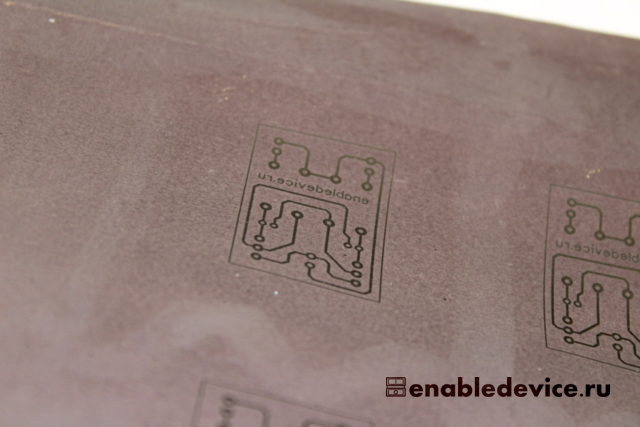

Печать. Происходит на стороне термослоя. Отличить его не трудно, он глянцевый (что как раз нам на руку), рулон всегда намотан этим слоем наружу. В крайнем случае можно просто нагреть поверхность, термослой при этом потемнеет. Именно это и видно после распечатки платы.

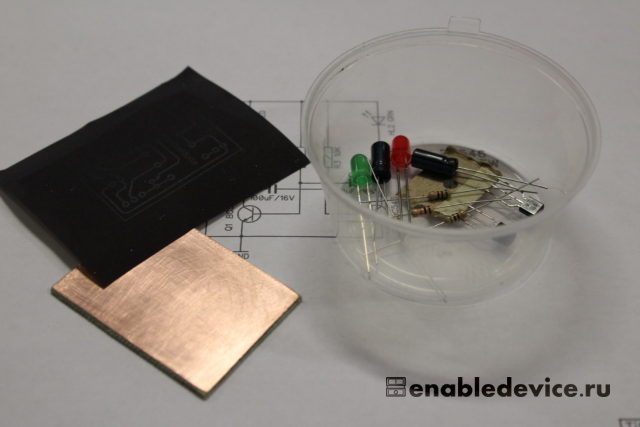

Подготовка поверхности меди. Очень ответственный этап изготовления. Если для процарапывания дорожек чистота поверхности меди не играет особого значения (разве что в дальнейшем паять дорожки будет сложно), то для этого способа очень важно, чтобы медь была чистой и обезжиренной. Здесь даже не так страшны окислы меди, как жир с рук. А это значит, что после подготовки заготовки, поверхность меди трогать руками нельзя. Состояние текстолита бывает разным, обычно это чистая медь, и особых усилий для очистки не нужно, но встречаются и не очень годные экземпляры, к чему нужно быть готовым.

Теперь определимся, чем чистить. Самый простой способ - абразивный. Проще говоря, самая мелкая наждачная бумага. Минус один, и он очевиден: слой меди и так тонкий, фактически это медная фольга, а наждачная бумага делает его еще тоньше. А ведь это наши дорожки. Потому лучше выбрать что-то деликатнее. Лично мне нравится средство "CIF Cream с микрогранулами". Оно позиционируется как средство для удаления жира, и в добавок ко всему содержит абразивные частицы, что для нашей задачи подходит более чем полностью. Поверхность меди очищается при помощи губки, после чего средство смывается водой. Помним, что после очистки поверхность меди трогать руками нельзя! Держим заготовку исключительно за торцы.

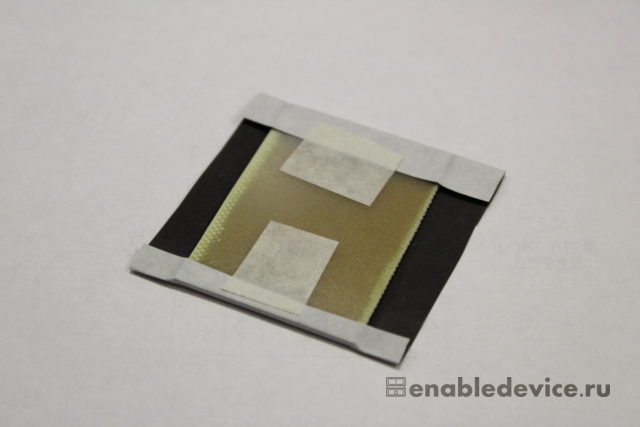

После подготовки поверхности закрепляем распечатку нашей платы, тонером к меди. Удобно для крепления использовать малярный скотч.

Термоперенос дорожек. Классический способ изготовления носит название ЛУТ - Лазерно - Утюжная Технология. Вполне логично, что для термопереноса используется утюг. Агрегат простой, и имеющийся практически в каждом доме, по этой причине способ и получил такую популярность.

Правда есть пара моментов, которые делают утюжный способ не таким радужным. При термопереносе есть несколько параметров, напрямую влияющих на качество платы на выходе: стабильная температура, равномерный нагрев и давление заготовки. Да, утюг доступный и простой, но при изготовлении придется набить руку. Стоит в одном месте слабо прогреть или надавить, и тонер переведется не полностью, стоит передержать утюг, и дорожки расплывутся. И чем больше (утюга) плата, тем больше проблем. С каждой платой результат будет лучше, здесь просто нужен опыт.

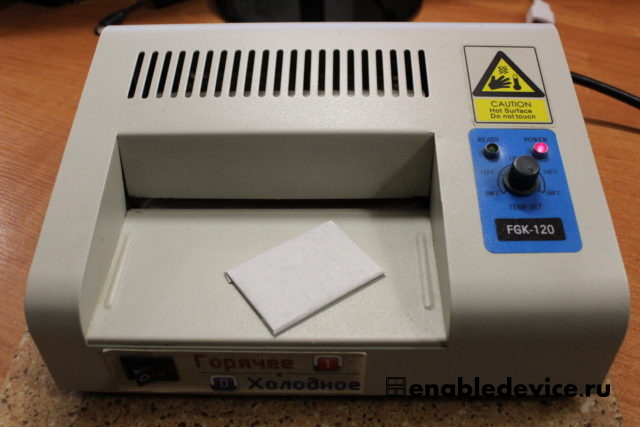

Впрочем, есть агрегат, который обеспечивает и постоянство температуры, и равномерный прижим на всем пути платы. Это ламинатор. Все что нужно в данном случае - определить количество проходов заготовки при заданной температуре. Например, в моем случае, для ламинатора "FGK-120" при температуре 160°С требуется 4 прохода. Разумеется, при другом материале (ламинаторе) и результат может быть другим. Все остальное ламинатор сделает сам.

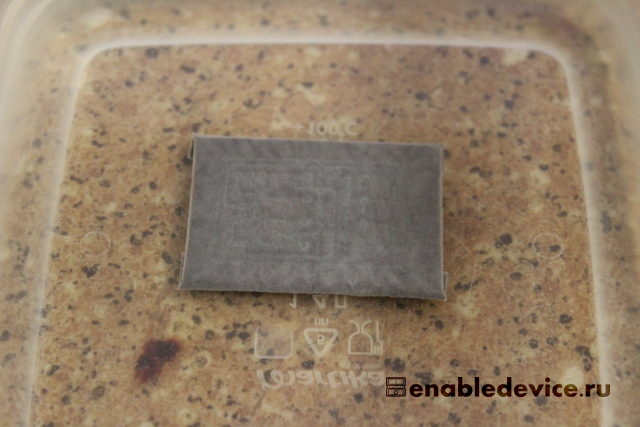

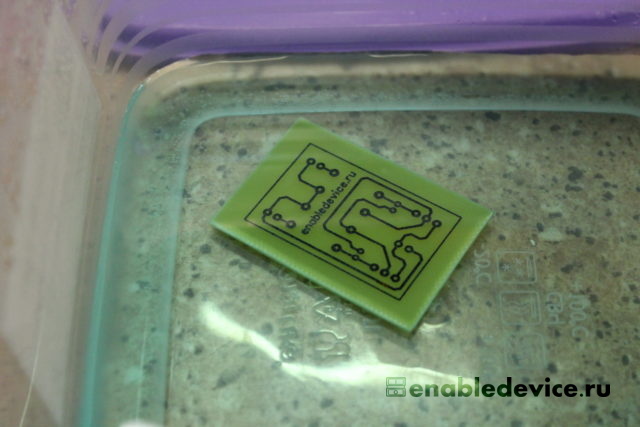

После прокатки нужно дать остыть заготовке, и бросить ее в емкость с водой. Бумага тонкая, и размокнет быстро. Если все сделано правильно, то бумага отстанет, а тонер останется на меди.

Травление. На дорожках может остаться белый налет от термослоя, но зазоры между дорожками он не забивает и травлению не мешает. Далее травим плату как обычно (подробнее в части третьей).

После травления необходимо удалить ставший ненужным тонер. Можно это сделать при помощи химии (ацетон, например), но удобнее и безопаснее для здоровья воспользоваться металлической губкой для чистки кухонной утвари. Такая губка не только прекрасно удаляет тонер, но еще и зачищает поверхность медных дорожек, что очень помогает пайке в дальнейшем. Вообще нужно стараться минимизировать использование химических растворов, пользы здоровью они точно не добавляют.

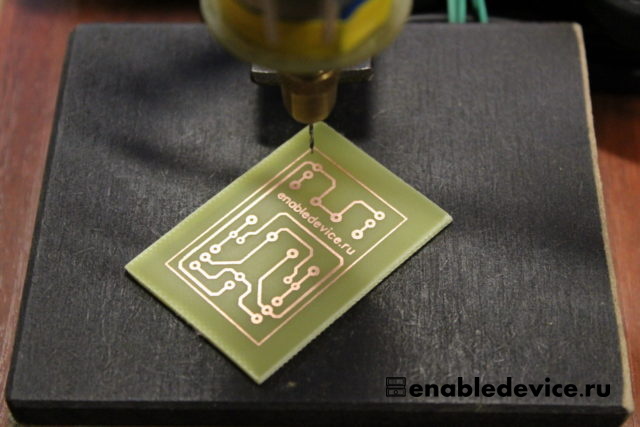

Сверление. Отверстия в контактных площадках после травления хорошо помогают центрироваться сверлу, убегать в сторону оно не будет.

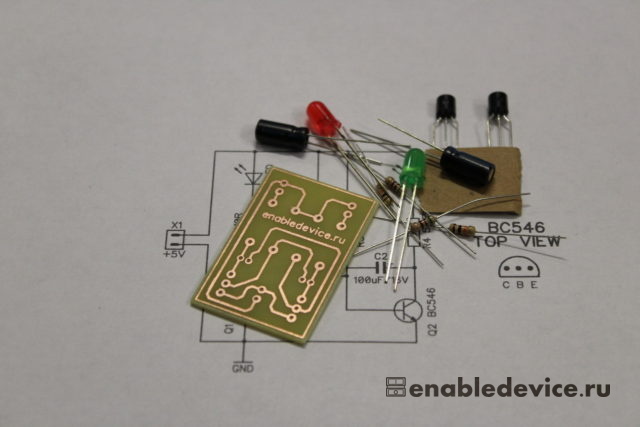

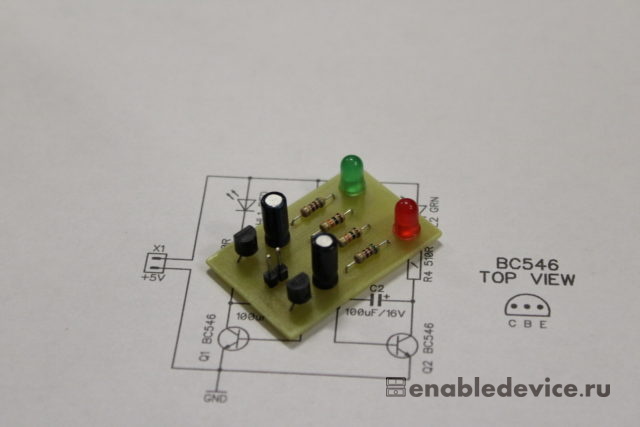

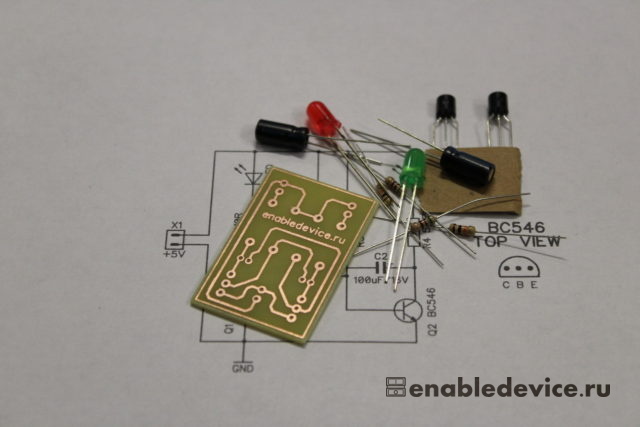

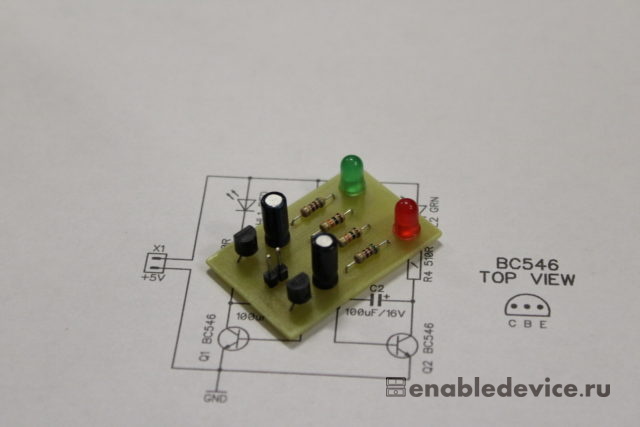

Сборка устройства. Плата почти готова, осталось обрезать ее по контуру (ножницами по металлу, или процарапав резаком и обломав края), и можно собирать устройство. Очень хорошо, когда радиодетали расположены на плате одинаково, для формовки выводов используйте, например, пинцет. Загибая выводы по шаблону, мы обеспечим им один уровень на плате.

Устройство собрано и готово к работе.

- Наконец-то у нас получилась настоящая плата. Разработанная на компьютере и изготовленная на текстолите.

- Нет.

P.S. Я действительно считаю, что у этого способа нет минусов. Ведь мы сейчас говорим о радиолюбительстве, а для данного хобби этот способ подходит очень хорошо: он не требует дорогих материалов, ему не нужны редкие растворы, да ему вообще не нужно ничего, кроме лазерного принтера и утюга. И в то же время, он позволяет изготовить устройство довольно высокого качества. Я скажу больше, этот способ перекрывает потребности довольно большой (а может и большей) части радиолюбителей. Да, этот метод требует отработки технологии, но ведь в любом деле нужен опыт. И с каждым разом результат будет все лучше.

Впрочем, будет еще и пятая, и шестая часть цикла. А значит тема не закрыта, и поговорить есть о чем.

Планирую развести печатную плату с данной схемы электрической https://kompaswork.ru/portfolio.html?88 справится ли с этим этот трассировщик?

Здравствуйте. А что именно Вы подразумеваете под "справится ли трассировщик"? То бишь Вы хотите чтобы программа сама все развела? Автотрассировщик в DipTrace конечно есть, но он как и любой с приставкой "авто" не всегда соответствует ожиданиям. Ведь на 90% трассировка платы - Ваша задача. А от программы требуется только удобство работы. И в DipTrace есть все необходимое для такой работы. Отрисуете схему, в один клик получите плату со всеми связями, останется самое увлекательное - трассировка. 🙂

Мне как раз надо было определиться с печатными платами и с вашей помощью дело пошло!

Вам удалось собрать вместе такой разный материал и представить его именно в таком, доступном для понимания, виде.

Спасибо вам за статью и вообще!

PS > Отдельное мерси за DipTrace, гранд мерси!

Здравствуйте.

Вам спасибо за отзыв. Вообще этот цикл и появился после вопроса одного моего приятеля: "А как схема превращается в устройство?". Вопрос такой простой, но ответов так много, потому я и решил написать цикл статей, где постарался рассказать самую суть, стараясь особо не умничать. Рад что оказался полезным.

Обязательно будут более развернутые статьи и по DipTrace, и по изготовлению плат на станке с ЧПУ, да и вообще много чего в планах. И именно такие отзывы стимулируют писать больше.